- دوشنبه ۸ اردیبهشت ۱۴۰۴

تاریخچه Programmable Logic Controller و نقش PLC در صنعت اتوماسیون

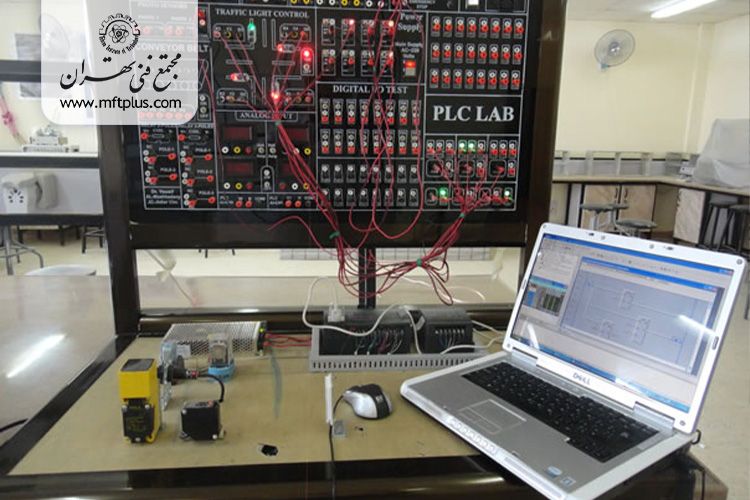

پی ال سی PLC در صنعت اتوماسیون به عنوان یک ابزار حیاتی برای کنترل و مدیریت فرآیندهای صنعتی شناخته میشود. از زمان معرفی اولین PLC در دهه ۱۹۶۰، این تکنولوژی به سرعت در صنایع مختلف گسترش یافته است. همچنین PLC به دلیل قابلیت: برنامه ریزی، انعطاف پذیری بالا، جایگزین رلهها و مدارهای پیچیده الکتریکی شده است. PLCنه تنها به بهبود کارایی و دقت در عملیات تولید کمک میکنند؛ بلکه امکان نظارت و کنترل دقیق بر فرآیندها را فراهم میآورند.

طی این مقاله از بخش وبلاگ سایت مجتمع فنی تهران به بررسی تاریخچه PLC، ساختار آنها و نقش کلیدی PLC در صنعت اتوماسیون خواهیم پرداخت. از سوی دیگر تأثیرات کنترل کننده منطقی برنامه پذیر بر بهینهسازی فرآیندهای تولید را بررسی و تحلیل خواهیم کرد. شما عزیزان جهت آشنایی هر چه بیشتر با انواع Programmable Logic Controller به مطالعه این مقاله اختصاصی تا انتها دعوت هستید.

تاریخچه PLC

کنترل کننده منطقی برنامه پذیر یا به عبارتی (Programmable Logic Controller) به عنوان یکی از ابزارهای کلیدی در صنعت اتوماسیون، از دهه ۱۹۶۰ معرفی شد. اولین PLC به منظور جایگزینی رلههای مکانیکی و مدارهای پیچیده الکتریکی طراحی شدند تا کنترل فرآیندهای صنعتی را سادهتر کنند. این تکنولوژی به سرعت در صنایع مختلف مانند: خودرو سازی، مواد غذایی و شیمیایی گسترش یافت. این کنترلر منطقی برنامه پذیر با قابلیت برنامه ریزی و انعطاف پذیری بالا، امکان ایجاد سیستمهای کنترلی پیچیده و متنوع را فراهم میآورند.

با گذشت زمان، PLC در صنعت اتوماسیون بهبود یافته و امکاناتی نظیر ارتباطات شبکهای و پردازش دادههای پیشرفته را به کاربران ارائه داده است. امروزه، PLC به عنوان اجزای حیاتی در خطوط تولید مدرن شناخته میشوند و نقش مهمی در بهینهسازی عملکرد و افزایش بهرهوری از صنایع ایفا میکنند.

نقش PLC در صنعت اتوماسیون

کنترلر منطقی برنامه پذیر یا PLC در صنعت اتوماسیون نقش بسیار مهمی را از خود به نمایش میگذارد. آموزش PLC به مهندسان و تکنسینها این امکان را میدهد که سیستمهای کنترل پیچیدهای را طراحی و پیادهسازی کنند. این دستگاهها به عنوان مغز مرکزی سیستمهای اتوماسیون صنعتی عمل میکنند و وظیفه کنترل و نظارت بر فرآیندهای تولید را بر عهده دارند. این کنترلر یا به اختصار PLC در صنعت اتوماسیون به دلیل قابلیت برنامه پذیری و انعطاف پذیری خود، به طور گستردهای مورد استفاده قرار میگیرد.

با استفاده از زبانهای برنامه نویسی مختلف، کاربران میتوانند منطق کنترلی مورد نیاز برای ماشین آلات و فرآیندها را توسعه دهند. همچنین، PLC به راحتی با سنسور، محرکها و دیگر تجهیزات صنعتی ارتباط برقرار میکنند؛ چون این امر باعث افزایش کارایی و کاهش خطا در تولید میشود. در نتیجه، PLC به عنوان ابزاری کلیدی در بهینه سازی فرآیندهای صنعتی شناخته میشود.

نحوه عملکرد و نوع ساختار PLC

این کنترلرها یا به اختصار PLC در صنعت اتوماسیون یک کنترلگر صنعتی است که در صنعت، برای اتوماسیون فرآیندها طراحی شده است. ساختار آن به طور کلی به چهار بخش تقسیم میشود و شامل:

واحد پردازش مرکزی CPU

این بخش مسئول پردازش دادهها و اجرای برنامههای ذخیره شده است. CPU به عنوان مغز PLC عمل میکند و تصمیم گیریها را انجام میدهد.

حافظه

حافظه PLC برای ذخیرهسازی برنامه و دادههای موقت استفاده میشود. این حافظه میتواند شامل حافظه غیر فرار (برای نگهداری برنامه) و حافظه موقت (برای پردازشهای جاری) باشد.

ورودی/خروجی I/O

ورودیها شامل سنسور و سوئیچها هستند که اطلاعات را به PLC منتقل میکنند. خروجیها نیز شامل عملگرها و موتورها هستند که بر اساس دستورات CPU عمل میکنند.

منبع تغذیه

این بخش انرژی لازم برای عملکرد PLC را تأمین میکند و به حفظ کارایی سیستم کمک میکند. عملکرد پی ال سی با دریافت سیگنالهای ورودی، پردازش آنها و تولید سیگنالهای خروجی مناسب، کنترل دقیق فرآیندها را امکان پذیر میسازد.

مزایا کنترلر منطقی برنامه پذیر

به عنوان یک ابزار کلیدی PLC در صنعت اتوماسیون، مزایای متعددی را ارائه میدهد. یکی از مهمترین مزایای PLC، قابلیت برنامهریزی آن است که به مهندسان این امکان را میدهد تا سیستمهای کنترل را به راحتی و به سرعت تغییر دهند. این ویژگی باعث افزایش انعطاف پذیری در فرآیندهای صنعتی میشود. همچنین، PLC به دلیل طراحی مقاوم و قابلیت کار در شرایط سخت محیطی، برای استفاده در صنایع مختلف مناسب هستند.

مزیت دیگر PLC، کاهش هزینههای نگهداری و تعمیرات است؛ زیرا این سیستمها معمولاً دارای عمر طولانی و قابلیت شناسایی خودکار خطاها هستند. در نهایت، استفاده از PLC در صنعت اتوماسیون باعث بهبود کارایی و دقت در کنترل فرآیندها میشود و به افزایش بهرهوری کمک میکند. با این ویژگیها، PLC به یکی از اجزای حیاتی در اتوماسیون صنعتی تبدیل شده است.

معایب PLC

این کنترلر یا PLC در صنعت اتوماسیون دارای مزایای متعددی است، اما معایب و چالشهایی نیز به همراه دارد. یکی از چالشهای اصلی هزینههای اولیه بالا برای خرید و نصب این کنترلگر منطقی برنامه پذیر است که میتواند برای کسب و کارهای کوچک مشکل ساز باشد. همچنین، نیاز به تخصص فنی برای برنامه ریزی و نگهداری این سیستمها وجود دارد، که ممکن است منجر به افزایش هزینههای آموزش کارکنان شود. علاوه بر این، PLC معمولاً به سخت افزار خاصی وابستهاند و در صورت نیاز به ارتقاء یا تغییر، ممکن است هزینههای اضافی به همراه داشته باشند.

همچنین، در برخی موارد، محدودیتهای عملکردی و تعداد ورودی و خروجیها میتواند باعث ایجاد مشکلاتی در پروژههای بزرگتر شود. در نهایت، در مقایسه با سیستمهای جدیدتر مانند: کنترلرهای مبتنی بر نرم افزار، PLC ممکن است از نظر انعطاف پذیری و قابلیت توسعه محدودتر باشند.

آینده PLC در صنایع

آینده پی ال سی در صنعت اتوماسیون به شدت تحت تأثیر پیشرفتهای فناوری و نیازهای روزافزون صنایع قرار دارد. با ظهور اینترنت اشیاء (IoT) و هوش مصنوعی (AI) و سیستمهای مبتنی بر داده، PLC به عنوان هسته اصلی کنترل و مدیریت فرآیندها باقی خواهند ماند اما با قابلیتهای جدیدی همراه خواهند شد. ادغام PLC با تکنولوژیهای ابری و تحلیل دادهها، امکان جمع آوری و پردازش دادههای بیشتر و بهبود تصمیم گیری در زمان واقعی را فراهم میکند.

همچنین، با پیشرفت هوش مصنوعی و یادگیری ماشین، PLC میتوانند به طور خودکار به شرایط متغیر واکنش نشان دهند و کارایی سیستمها را افزایش دهند. این تحولات به PLC اجازه میدهد که در محیطهای پیچیده و دینامیکتر عمل کنند. در نهایت، PLC در صنعت اتوماسیون به عنوان یک ابزار کلیدی برای افزایش بهرهوری و کاهش هزینهها باقی خواهد ماند و به سمت سیستمهای هوشمند و خودکار حرکت خواهد کرد.

نتیجه گیری

این کنترل کننده منطقی برنامه پذیر به عنوان یکی از نوآوریهای کلیدی در صنعت اتوماسیون، تحولی عمیق در فرآیندهای تولید و کنترل صنعتی ایجاد کرده است. تاریخچه PLC به زمانی که نیاز انسانها به PLC های انعطاف پذیر و کارآمد تر نسبت به قبل یک دهه ۱۹۶۰ برمیگردد. از آن زمان، PLC به تدریج جایگزین سیستمهای کنترل مکانیکی و رلهای شدند و به عنوان ابزاری کارآمد و قابل اعتماد در صنایع مختلف شناخته شدند. نقش PLC در صنعت اتوماسیون فراتر از صرفاً کنترل فرآیندها است.

این دستگاهها امکان یکپارچگی با سایر سیستمها، مانند: انواع سنسور، عملگر و شبکههای ارتباطی را فراهم میکنند. این قابلیتها به مهندسان و مدیران این امکان را میدهد که فرآیندها را بهینهسازی کنند، هزینهها را کاهش دهند و کیفیت محصولات را افزایش دهند. همچنین، با پیشرفت فناوری، PLC به سمت هوشمندتر شدن و ادغام با فناوریهای نوین مانند: IoT و یادگیری ماشین حرکت کردهاند. در نهایت، پی ال سیها نه تنها به عنوان ابزارهای کنترل، بلکه به عنوان اجزای اساسی در ایجاد سیستمهای اتوماسیون هوشمند و کارآمد در آینده صنعت شناخته میشوند. این تحولات، افقهای جدیدی برای بهرهوری و نوآوری در صنایع مختلف گشوده است.

سوالات متداول درباره تاریخچه PLC

در بخش انتهایی مقاله قصد پاسخگویی به سوالات متداول شما عزیزان درخصوص PLC خواهیم پرداخت.

کنترلگر منطقی برنامه پذیر چه زمانی اختراع شدند؟

این کنترلرها در اوایل دهه 1960 توسعه یافتند. اولین PLC توسط شرکت مودیک (Modicon) در سال 1968 معرفی شد.

چرا PLC ها به وجود آمدند؟

نیاز به سیستمهای کنترل انعطافپذیر و قابل برنامهریزی برای جایگزینی سیستمهای کنترل مکانیکی و رلهای، دلیل اصلی توسعه PLC در صنعت اتوماسیون بود. این سیستمها امکان تغییر سریع در برنامهها و فرآیندها را فراهم میکردند.

این کنترلرها چگونه تکامل یافتهاند؟

از دهه 1970 تا کنون، پی ال PLC با پیشرفت فناوریهای الکترونیکی و نرم افزاری، به سمت کوچکتر، سریعتر و هوشمندتر شدن حرکت کردهاند. امروزه، آنها قابلیت ارتباط با شبکههای صنعتی و ادغام با فناوریهای جدید مانند: IoT را دارند.

کنترلگر PLC چگونه کار میکند؟

این کنترلرهای منطقی با قابلیت برنامه پذیری با دریافت ورودی از سنسورها، پردازش دادهها بر اساس برنامههای نوشته شده و ارسال خروجی به عملگرها کار میکنند. این فرآیند شامل چرخهای از خواندن ورودیها، پردازش اطلاعات و تولید خروجی است.

برنامهریزی PLC چگونه انجام میشود؟

برنامهریزی PLC معمولاً با استفاده از نرم افزارهای خاص انجام میشود که زبانهای برنامهنویسی گرافیکی (مانند: Ladder Logic) یا متنی (مانند: Structured Text) را پشتیبانی میکنند.

پی ال سیها چه نوع ورودی و خروجیهایی دارند؟

این کنترلگرها میتوانند ورودیهای دیجیتال (مانند: سوئیچها و سنسورها) و آنالوگ (مانند: ترموکوپلها و سنسورهای فشار) را دریافت کنند و خروجیهای دیجیتال (مانند: رلهها و موتورها) و آنالوگ (مانند: ولتاژ یا جریان) تولید کنند.

آیا PLC با سایر سیستمها ارتباط برقرار میکنند؟

بله، PLC قادر به برقراری ارتباط با سایر سیستم و دستگاهها از طریق پروتکلهای مختلف شبکه (مانند: Ethernet/IP، Modbus، Profibus و ...) هستند.