- شنبه ۱۳ بهمن ۱۴۰۳

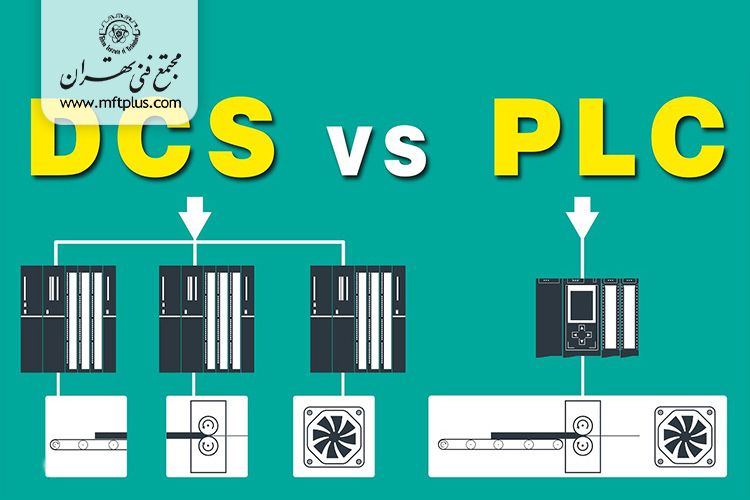

تفاوت، کاربرد و مقایسه PLC با DCS و HMI

در صنایع مختلف اتوماسیون صنعتی به عنوان یکی از عوامل کلیدی در بهینهسازی فرآیندها و افزایش بهرهوری شناخته میشود. در این راستا، سیستمهای کنترل متنوعی مانند: PLC، DCS و HMI توسعه یافتهاند که هر یک ویژگی و کاربردهای خاص خود را دارند. مقایسه PLC با DCS و HMI به ما کمک میکند تا درک بهتری از نقش این سیستمها در مدیریت و کنترل فرآیندهای صنعتی به دست آوریم.

PLC معمولاً برای کنترل ماشین آلات و فرآیندهای سادهتر طراحی شدهاند، در حالی که DCS برای مدیریت فرآیندهای بزرگ و پیچیده با قابلیت نظارت متمرکز مناسب هستند. همچنین، HMI به عنوان رابطهای کاربری، امکان تعامل اپراتورها با سیستمهای اتوماسیون را فراهم میکنند. این مقاله از وبلاگ سایت مجتمع فنی تهران به بررسی تفاوت و کاربردهای 3 سیستم PLC، DCS و HMI میپردازیم.

کنترلر منطقی برنامه پذیر یا PLC

این کنترلر منطقی برنامه پذیر یا PLC، یک دستگاه الکترونیکی است که برای کنترل فرآیندها و ماشین آلات صنعتی طراحی شده است. این سیستم با استفاده از برنامه نویسی خاص، ورودیها را از سنسورها دریافت کرده و بر اساس منطق تعریفشده، خروجیهایی را به عملگرها ارسال میکند. PLC به دلیل قابلیت اطمینان بالا، انعطاف پذیری و سهولت در برنامه نویسی، در صنایع مختلف مورد استفاده قرار میگیرند. آنها میتوانند وظایفی نظیر کنترل موتورها، مدیریت خطوط تولید و نظارت بر شرایط محیطی را انجام دهند و به بهبود کارایی و کاهش هزینهها کمک کنند. در این مقاله به مقایسه PLC با سایر مدارها میپردازیم.

ویژگی Programmable Logic Controller

کنترلرهای منطقی برنامه پذیر به عنوان یکی از ابزارهای کلیدی در اتوماسیون صنعتی شناخته میشوند. ویژگیهای بارز آنها شامل قابلیت برنامه ریزی آسان، انعطاف پذیری در طراحی و قابلیت اطمینان بالا است. میتوانند به سادگی با سنسورها و عملگرها ارتباط برقرار کنند و به کنترل دقیق فرآیند ها کمک کنند. همچنین، آموزش PLC به کاربران این امکان را میدهد که با استفاده از نرمافزارهای خاص، منطق کنترل را به راحتی طراحی و پیادهسازی کنند. در مقایسه PLC با سیستمهای کنترل سنتی، این دستگاهها از سرعت و دقت بیشتری برخوردارند. همچنین، در مقایسه PLC با ریزپردازندهها، قابلیتهای گستردهتری برای مدیریت و کنترل فرآیندهای پیچیده ارائه میدهند.

کاربرد کنترلگر PLC

کنترلرهای منطقی برنامه پذیر در صنایع مختلف به عنوان ابزارهای اصلی اتوماسیون مورد استفاده قرار میگیرند. آنها به کنترل ماشین آلات، فرآیندهای تولید و سیستمهای پیچیده کمک میکنند. با قابلیت برنامه ریزی آسان، PLC امکان تغییرات سریع در فرآیندها را فراهم میکنند و به کاربر این اجازه را میدهند که منطق کنترل را به راحتی تنظیم کند.

از جمله کاربردهای رایج PLC میتوان به کنترل خطوط تولید، سیستمهای تهویه مطبوع، و مدیریت تاسیسات آب و فاضلاب اشاره کرد. در مقایسه PLC با سیستمهای کنترل سنتی، این دستگاهها سرعت و دقت بیشتری را در اجرای دستورات ارائه میدهند و به همین دلیل، انتخاب اول بسیاری از مهندسان در پروژههای اتوماسیون صنعتی هستند.

سیستم کنترل توزیع DCS

این سیستمها DCS ابزارهای کلیدی در اتوماسیون صنعتی هستند که برای نظارت و کنترل فرآیندهای پیچیده در صنایع مختلف مانند: نفت و گاز، شیمیایی و نیروگاهها به کار میروند. DCS به کاربران این امکان را میدهد که فرآیندها را از طریق شبکهای از کنترلکنندهها و سنسورها مدیریت کنند. این سیستمها معمولاً شامل یک رابط کاربری گرافیکی هستند که به اپراتورها اجازه میدهد تا دادهها را بهصورت زنده مشاهده و تغییرات لازم را اعمال کنند.

در مقایسه با کنترلر منطقی برنامه پذیر، DCS برای کنترل فرآیندهای بزرگ و پیچیده مناسبتر است، زیرا میتواند حجم بالایی از دادهها را پردازش کند و به طور همزمان چندین نقطه کنترل را مدیریت کند. این ویژگیها DCS را به گزینهای ایده آل برای صنایع با نیازهای خاص تبدیل میکند.

ویژگی Distributed Control System

سیستمهای کنترل توزیع شده یا DCS، ابزارهای پیشرفتهای هستند که برای مدیریت و کنترل فرآیندهای صنعتی استفاده میشوند. یکی از ویژگیهای اصلی DCS، قابلیت نظارت و کنترل همزمان در چندین بخش از سیستم است. این سیستمها معمولاً از چندین کنترلر و سنسور تشکیل شدهاند که اطلاعات را به یک مرکز کنترل ارسال میکنند. یکی دیگر از ویژگیهای مهم DCS، انعطاف پذیری آن در مقابل مقایسه PLC است. DCS معمولاً برای فرآیندهای پیچیدهتر و بزرگتر مناسبتر هستند، در حالی که DCS بیشتر برای کنترلهای ساده و مستقیم استفاده میشوند.

کاربرد DCS

این سیستم (DCS) در صنایع مختلف به عنوان سیستمهای کنترل پیشرفته مورد استفاده قرار میگیرند. این سیستمها به طور خاص برای مدیریت فرآیندهای پیچیده طراحی شدهاند و قابلیت کنترل و نظارت بر چندین بخش از یک کارخانه را به صورت همزمان دارند. DCS به اپراتورها این امکان را میدهند که از طریق یک مرکز کنترل، دادهها را تجزیه و تحلیل کنند و تصمیمات بهینهتری بگیرند.

DCS در مقایسه با PLCمعمولاً برای فرآیندهای بزرگتر و پیچیده و مناسبتر هستند، در حالی که PLC بیشتر برای کنترلهای ساده و محلی استفاده میشوند. این ویژگیها باعث میشود که DCS در صنایع شیمیایی، نفت و گاز و تولید انرژی بسیار محبوب باشند.

رابط انسان و ماشین یا HMI

رابط انسان و ماشین یا HMI، یک ابزار کلیدی در صنایع است که به اپراتورها این امکان را میدهد تا با سیستمهای کنترل صنعتی ارتباط برقرار کنند. این رابط معمولاً شامل صفحهنمایشهای لمسی، دکمهها و نمایههای گرافیکی است که اطلاعات فرآیند را به صورت بصری نمایش میدهد. عملکرد HMI به گونهای است که اپراتورها میتوانند به راحتی وضعیت سیستم را نظارت کرده و تنظیمات را تغییر دهند.

به صورت کلی مقایسه PLC چون بیشتر بر روی کنترلهای منطقی و برنامه ریزی شده تمرکز دارند، HMI به عنوان یک واسط کاربری عمل میکند و تجربه کاربری بهتری را برای اپراتور فراهم میآورد. چنین خصوصیات ممتازی سبب افزایش کارایی و ایمنی در فرآیندهای صنعتی میشود و بسیار مطلوب است.

ویژگی Human-Machine Interface

این رابط (HMI) برای ارتباط انسان با ماشین طراحی شده و این رابطها معمولاً شامل صفحهنمایشهای لمسی و نرمافزارهای گرافیکی هستند که اطلاعات عملیاتی را به صورت بصری نمایش میدهند. ویژگی اصلی HMI قابلیت ارائه اطلاعات به صورت واقعی و قابل فهم برای اپراتورهاست، که به آنها کمک میکند تا تصمیمات بهتری بگیرند و عملکرد سیستم را بهینه کنند. HMI در برابر و مقایسه PLC که بیشتر بر روی کنترل و پردازش دادهها تمرکز داشته و بیشتر بر روی تعامل کاربر و نمایش اطلاعات تمرکز دارد. این تفاوتها باعث میشود که هر کدام از این ابزارها در زمینههای خاص خود کاربردهای منحصر به فردی داشته باشند.

کاربرد HMI در مقایسه با PLC

این سیستم در تمامی صنایع اتوماسیون صنعتی، از جمله تولید، انرژی، حمل و نقل و ساختمانهای هوشمند مورد استفاده قرار میگیرد. این سیستم بسیار مفید به اپراتورها کمک میکنند تا فرآیند را بهتر مدیریت کنند و تصمیمات درست، مناسب و بهتری بگیرند.

مقایسه PLC، DCS و HMI

کنترل کننده منطقی برنامه پذیر، سیستم کنترل توزیع و روابط انسان و ماشین 3 ابزار اصلی در اتوماسیون صنعتی هستند که هر کدام ویژگیهای خاص خود را دارند. از نظر ساختار، PLC معمولاً به صورت یک واحد مستقل عمل میکند و برای کنترل فرآیندهای ساده و مستقیم طراحی شده است. در مقابل، DCS یک سیستم پیچیدهتر است که شامل: چندین کنترلر و تجهیزات توزیعشده است و برای مدیریت فرآیندهای بزرگ و پیچیده مناسبتر است. HMI به عنوان یک رابط کاربری عمل میکند که به اپراتورها امکان مشاهده و کنترل فرآیندها را میدهد.

در زمینه مقیاس، PLC برای سیستمهای کوچک تا متوسط مناسب است، در حالی که DCS برای سیستمهای بزرگ و با مقیاس وسیع طراحی شده است. از لحاظ قابلیتها، DCS معمولاً قابلیتهای بیشتری نظیر جمعآوری دادههای پیشرفته و مدیریت فرآیندهای توزیع شده را ارائه میدهد. PLC بیشتر بر روی کنترل منطق و ورودی/خروجیها تمرکز دارد. در نهایت، در مورد هزینهها، PLC معمولاً هزینه کمتری دارد و برای پروژههای کوچک و اقتصادیتر است. در حالی که DCS به دلیل پیچیدگی و قابلیتهای بیشتر، هزینه بالاتری دارد. در مقایسه PLC و DCS به عنوان راه حلی جامع و گرانتر شناخته میشود.

نتیجه گیری مقایسه PLC با DCS و HMI

در نتیجهگیری مقایسه PLC، سیستم کنترل توزیع شده DCS و HMI، میتوان گفت که هر یک از این سیستمها نقش منحصر به فردی در اتوماسیون صنعتی ایفا میکنند و انتخاب مناسب بین آنها بستگی به نیازهای خاص هر پروژه دارد. PLC به دلیل سادگی، هزینه کمتر و قابلیتهای مؤثر خود، برای کاربردهای کوچک و متوسط ایده آل است. این سیستم به ویژه در فرآیندهایی که نیاز به کنترل منطقی و ورودی/خروجیهای ساده دارند، عملکرد خوبی دارد. از سوی دیگر، DCS در مقایسه PLC برای سیستمهای بزرگ و پیچیده طراحی شده است.

از قابلیتهای پیشرفته DCS میتوان به ارائه: مدیریت فرآیندهای توزیع شده و جمع آوری دادههای دقیق اشاره داشت. این سیستمها به طور معمول در صنایع نفت، گاز و پتروشیمی به کار میروند، جایی که نیاز به نظارت و کنترل دقیق وجود دارد. در نهایت، HMI به عنوان یک رابط کاربری، به اپراتورها امکان میدهد تا به راحتی با سیستمها تعامل کنند و اطلاعات را به صورت بصری مشاهده کنند. این ابزارها به طور کلی مکمل یکدیگر هستند و در کنار هم به بهبود کارایی و بهرهوری در صنایع مختلف کمک میکنند. انتخاب درست هر یک از این سیستمها میتواند تاثیر زیادی بر موفقیت پروژه داشته باشد.